来源:华体会登录 发布时间:2024-03-19 10:43:56

)是一种把燃料所具有的化学能直接转换成电能的化学装置,又称电化学发电器。它是继水力发电、热能发电和原子能发电之后的第四种发电技术。

PEMFC,与其它几种类型燃料电池相比,具有工作时候的温度低、启动速度快、模块式安装和操作方便等优点,被认为是电动车、潜艇、各种可移动电源、供电电网和固定电源等的最佳替代电源[3]。

1所示,膜电极(membrance-electrode assembly, MEA)是由质子交换膜、催化层与扩散层3个部分所组成,是质子交换膜燃料电池(PEMFC)电化学反应的主要场所,也是决定质子交换膜燃料电池(PEMFC)的成本、性能和耐久性的核心关键部件。

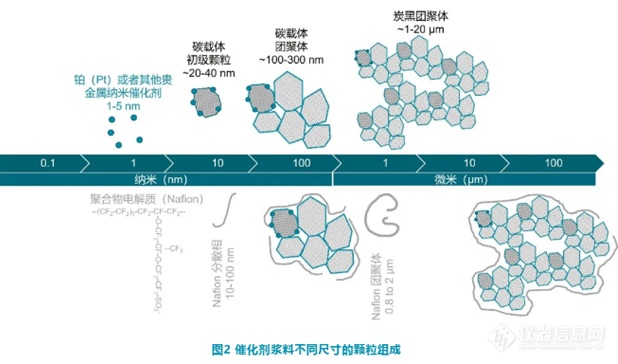

2所示,常见的活性催化剂为铂基纳米颗粒,最佳粒度范围为2~5nm,但这些纳米颗粒不是独立存在的,而是分散在碳载体颗粒上。单个碳载体颗粒的粒度范围为20~40nm,在浆料中碳载体通常以团聚体的形式存在,粒度在亚微米至微米范围。聚合物电解质分散成不同形态(棒状或线 µm之间的团聚体,与碳载催化剂混合形成催化剂浆料。催化剂和聚合物电解质分散在特定的溶剂中,需要控制团聚物的粒度,优化催化剂和电解质导体团聚物的相互作用。

范围有利于提高氢气/空气的反应性能。碳载体催化剂会出现未充分分散或过度分散的情况[5]。在未充分分散时,碳载体是高度团聚的;离子交联聚合物只覆盖在团聚物外部,内部的铂催化剂无法与电解质充分接触,因此利用率不高。

过度分散时,团聚物破裂,铂催化剂颗粒与碳载体分离,影响其在氧化还原反应中的活性。

理想的分散状态是形成由碳载体催化剂组成的小团聚体,电解质聚合物在这些团聚体上均匀分布,可提升催化剂的利用率

粒度是催化剂浆料的关键性指标,但浆料由不同尺度的颗粒混合物组成,要精准测量浆料的粒度有一定的难度,目前还没有一种技术能全面表征所有颗粒的粒度。

(XRD)、激光衍射(LD)和动态光散射(DLS)是三种常用的材料表征技术,用于表征不同尺度的颗粒,结合三种技术能够全面表征催化剂浆料中的颗粒特性。三、马尔文帕纳科解决方案

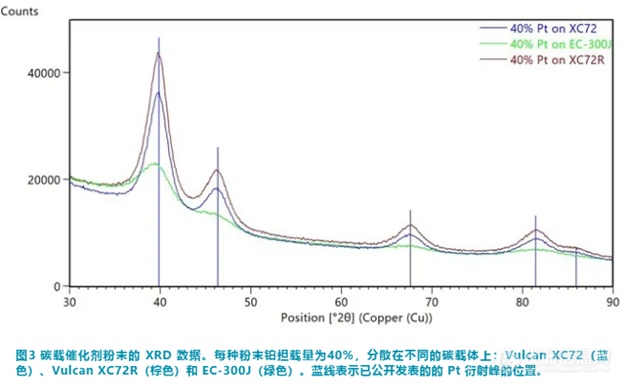

100 nm的纳米晶粒尺寸。快速测量单个衍射峰(1~3分钟),足以利用峰宽的Scherrer分析来计算晶粒尺寸。另外,如果测量多个衍射峰(20分钟以上),则可采用全谱拟合技术,更精确地计算晶粒尺寸和点阵参数。图3

台式X射线衍射仪收集的X射线衍射数据,样品是分散在三种不同碳载体颗粒上的催化Pt粉末。如表

碳黑上的Pt的平均晶粒尺寸比分散在Vulcan XC72碳或Vulcan XC72R碳上的Pt略小。晶粒尺寸的变化会改变催化活性和耐用性。全谱拟合分析还表明,EC-300J上分散的Pt比Vulcan XC72或Vulcan XC72R上的Pt的点阵参数更大。该点阵参数也大于已公布的Pt的参考值3.9231 Å。[6]较大的点阵参7数可能表明表面引起了点阵应变或合金杂质可能改变催化活性。

4显示了40% Pt在Vulcan XC72碳上的XRD数据,这些碳可作为粉末、浆料和催化剂涂覆膜(CCM)上的固化电极层。在所有情况下,Pt衍射峰均可通过其他成分中解析出纳米粒尺寸计算,如表2所总结。如图

)样品与粉末样品相比,铂衍射峰变窄,说明这两中样品的铂晶粒尺寸变大。铂催化剂的这种粗化现象可能表明,在溶剂中的碳载体催化剂粉分散过程中,浆料变得过热。因此,在超声处理过程中,通常使用5℃的水浴对浆料进行冷却。[8]在工艺流程中,晶粒尺寸的变化(如颗粒粗化),会影响催化剂活性。

激光衍射技术激光衍射技术(LD)是测量颗粒粒度分布的常用分析方法,粒度范围从十几纳米到几个毫米。动态范围宽,很适合分析催化剂浆料的粒度分布。激光衍射法操作简单便捷,测试速度快,通常不到

分钟,也很适合生产的全部过程控制。此外,激光衍射技术还可以研究工艺条件变化对浆料粒度分布的影响。

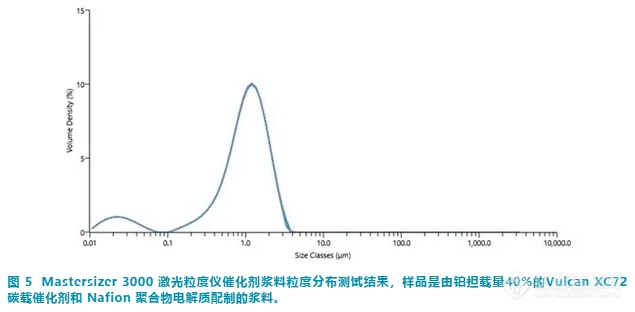

激光粒度仪对稀释后的催化剂浆料重复5次的粒度测试结果。该浆料中颗粒的粒度呈双峰分布,峰值在1 µm左右的颗粒占最大体积分数,20nm左右的颗粒体积分数占比较小。如表3所示,该浆料的粒度分布结果相对标准偏差(RSD)1%,具有高度的重复性。激光衍射法通常测量的是催化剂浆料中碳载催化剂团聚物的粒度分布。分散良好的催化剂浆料中,碳载催化剂团聚物典型的粒度范围在

之间。但是图5中可以观察到100nm以下的颗粒,表明在分散过程中能量输入过高导致铂催化剂颗粒从载体上脱落,使浆料过度分散。众所周知,催化剂颗粒的粒度对电池性能影响很大。如果催化浆料分散不好,会导致催化剂利用率和传质效率下降,降低电池性能。适当的分散能够改善催化浆料的分散状态(进而改善电池的整体性能),但过度分散也会导致催化剂颗粒从碳载体上脱落,最终影响电池性能。

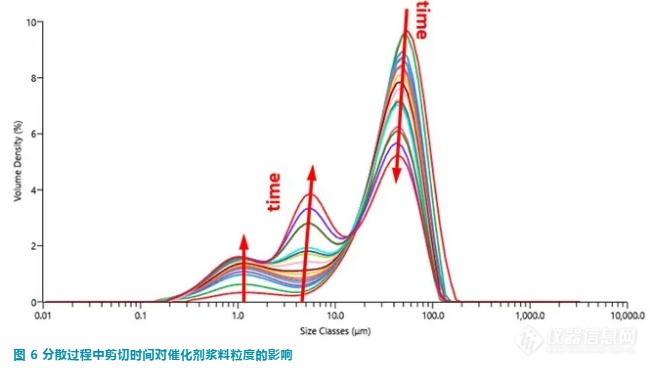

碳载催化剂粉末加入到异丙醇中,在剪切条件下进行分散,使用Mastersizer 3000监测浆料粒度随剪切时间的的变化。如图6所示,随着剪切时间的延长,10-100 µm团聚体颗粒的数量减少,而10µm以下的颗粒数量增加。2小时后,仍有大量团聚物10 µm)存在,这说明还要增加剪切或者使用更高能量的分散方法进一步分散,才可以做到合格的催化剂浆料要求。

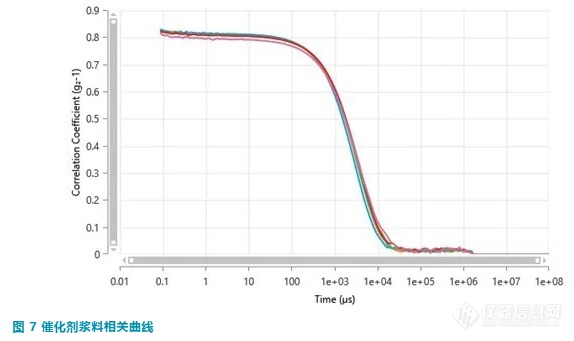

)中,用Zetasizer Ultra纳米粒度仪测量催化浆料的平均粒度。稀释后的浆料仍然是高度不透明的,采用非侵入背散射(NIBS)技术做测量,重复测量5次。如图7所示,尽管浆料不透明,5次测量的相关曲线的一致性很好。图

所示,体积平均粒度为1.04 µm,多分散指数也比较大0.1)说明浆料的粒度分布宽,与激光衍射法的结果吻合。

)主要是检测颗粒的布朗运动产生的散射光光强波动,颗粒的散射光强与粒径的

次方成正比,大颗粒的信号很容易掩盖小颗粒的信号,因此动态光散射法(DLS)没有观察到激光衍射法测得的小颗粒。动态光散射技术还可用于测量催化剂浆料的

电位,研究电解质聚合物与碳载催化剂之间的相互作用,确定电解质聚合物在催化剂上的均匀分布。

电位与浆料的离子浓度有关,能够最终靠对碳载体颗粒功能化改性或改变电解质聚合物浓度来调节。通常来讲,特别是在介电常数较高的分散介质(如甲醇)中,Zeta电位越高,浆料的稳定性越好。Zeta电位分析还能够适用于优化配方,改进浆料的稳定性。事实上,已经有研究报道能够最终靠模型根据初级颗粒的粒度和体系的Zeta电位来预测催化剂浆料稳定[9]。

射线衍射技术发现,浆料和阴极催化剂涂覆膜中的晶粒尺寸比催化剂粉末大。这种颗粒粗化现象通常是由于浆料在分散过程中过热引起的。激光衍射法检测到在

附近有大量初级颗粒,说明催化剂浆料出现了过度分散的现象。联合使用激光衍射、

射线衍射和动态光散射技术,可以从不同尺度表征催化剂浆料,优化和监测催化浆料配方和稳定能力。使用

激光粒度仪测量催化剂浆料的粒度分布,可评估临界颗粒分散的有效性。使用Zetasizer纳米粒度及Zeta电位仪进行Zeta电位测量,可研究聚合物电解质和碳载催化剂的相互作用,预测浆料稳定性。使用Aeris台式X射线衍射仪,可以测量纳米催化剂的晶粒尺寸,验证防止纳米颗粒粗化的方法的有效性。

马尔文帕纳科的使命是通过对材料来化学、物性和结构分析,打造出更胜一筹的客户导向型创新解决方案和服务,来提升效率和产生可观的经济效益。通过利用包括AI和预测分析在内的最近技术发展,我们也可以逐步实现这一目标。这将让各个行业和组织的科学家和工程师可解决一系列难题,如最大限度地提高生产率、开发更高质量的产品,并缩短产品上市时间。

![]()

![]()

瑞丽海关实验室441.33万元采购Zeta电位仪,天平,紫外分光光度,核酸提取仪,冷藏柜,抽提萃取,...

【新品来袭】MS3000 新增实时颗粒形状测量功能——Hydro Insight 线上发布会

【网络研讨会】节能降碳,马尔文帕纳科先进分析技术如何助力水泥企业低碳生产!